Сборка двигателя после ремонта – очень ответственный процесс. Неочевидными ошибками можно перечеркнуть все время и средства, потраченные на эту одну из самых затратных операций. Между тем многое сводится лишь к правильной последовательности и нормированным моментам затяжки резьбовых соединений.

Роль подшипников скольжения во время работы двигателя

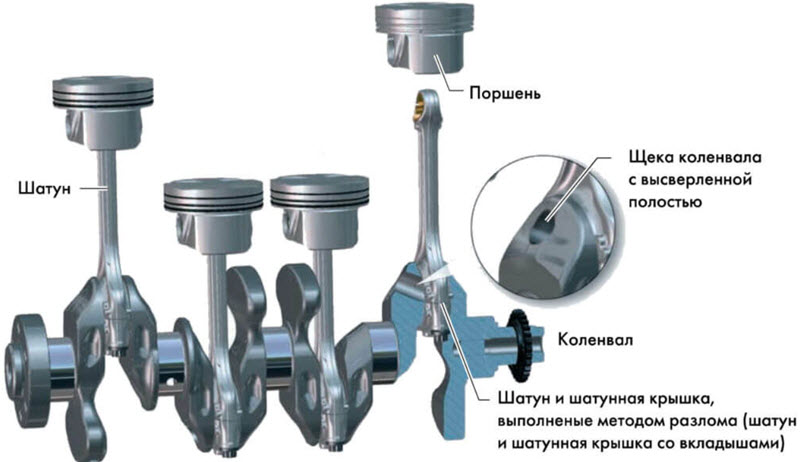

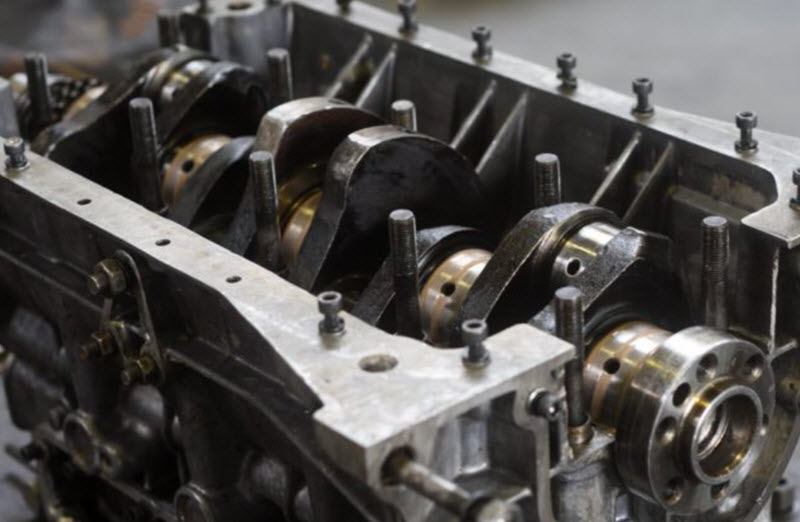

Наиболее важной и массивной движущейся деталью автомобильного двигателя является коленчатый вал. Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

Коленвал располагается в подшипниках скольжения. Они имеют вид выполненных заодно с блоком цилиндров разъемных постелей.

Для демонтажа применена бугельная конструкция, когда полуокружность каждой постели крепится на двух болтах. Изнутри между материалами шеек коленвала и блоком (бугелем) располагаются износостойкие вкладыши, изготовленные из металла с низким коэффициентом трения по стали или чугуну шейки вала.

С точки зрения крепежных деталей и технологий важными здесь будут болты крепления маховика, их расположение, фиксация и порядок затяжки, а также вворачиваемые в плиту блока бугельные болты.

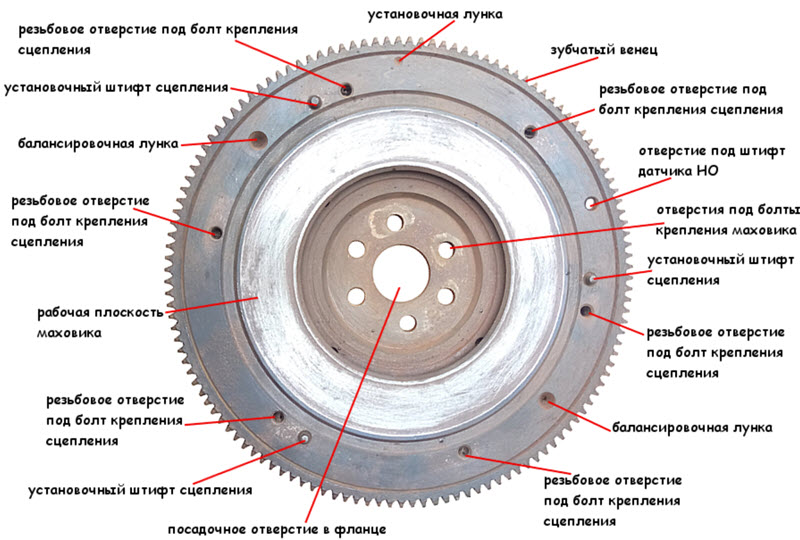

Схема крепления маховика

Самая распространенная схема крепления маховика к торцу коленчатого вала – это шесть болтов близко к геометрическому центру деталей. Ответная резьба выполнена в теле вала.

Расположение крепежных отверстий искусственно сделано асимметричным. Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Иначе на таких больших скоростях вращения, которым соответствуют обороты максимальной мощности современного бензинового двигателя, вибрации выйдут за все допустимые пределы.

Соответственно, если отделить маховик от двигателя, а затем установить его обратно, то ошибка проворота относительно кривошипов коленвала должна быть исключена.

Что такое двухмассовый маховик: проверка и ремонт DMF

Дополнительной страховкой будут наносимые на маховик метки, как сделанные на заводе, так и мастером, производящим ремонт. Это скорее полезная привычка, чем острая необходимость.

В большинстве случаев поставить маховик неправильно просто не получится, расположение отверстий на нем и на валу не позволит. Но в любом случае проще и быстрее воспользоваться метками, чем проверять все возможные сочетания ради единственно верного.

Второе, что надо обязательно обеспечить, это надежная фиксация крепежных болтов. Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Но опасность, возникающая при обрыве маховика, слишком велика, поэтому конструкторы позаботились о запасе. Сейчас специальные одноразовые болты крепления маховиков продаются с нанесенным слоем резьбового фиксатора, а затяжка производится на предел текучести болта, то есть после предельного момента совершаются один или два доворота на определенный угол.

Материал в таком состоянии перестает реагировать на возможные малые отвороты при эксплуатации снижением натяга, то есть болты держат с гарантией.

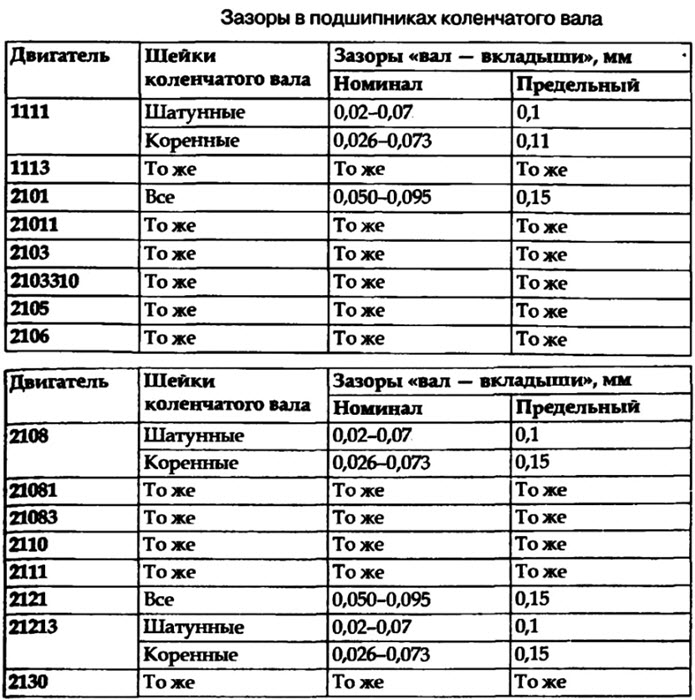

Зазор между вкладышем и коленвалом

Несмотря на особый антифрикционный материал шатунных и коренных вкладышей, работа их невозможна без постоянной подачи масла под давлением. Вал «всплывает» на масляной пленке.

Если бы шейки терлись с такими нагрузками по вкладышам, то мгновенно выделилось бы огромное количество тепла, металл задрало и провернуло. После чего все закончится стуком и заклиниванием мотора.

Чтобы обеспечить стабильное поступление масла, одновременно не потеряв давление в системе смазки, между валом и вкладышами поддерживается стабильный и очень малый зазор.

Величина его рассчитывается по многим параметрам — геометрическим, свойствам масла, давлению и производительности насоса, нагрузке и многому другому.

Порядок ее – несколько сотых долей миллиметра, зависит от конкретного мотора. Выставляется проточкой шеек коленвала и калиброванным размером вкладышей.

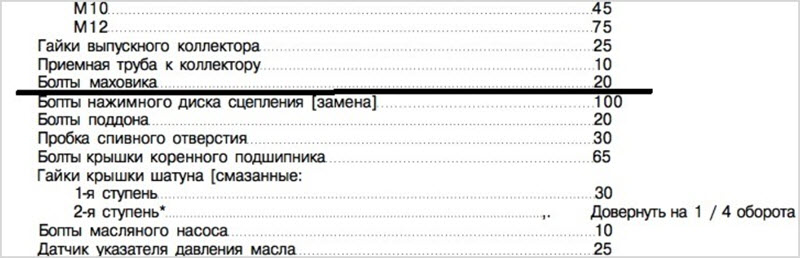

Моменты затяжки при ремонте ДВС

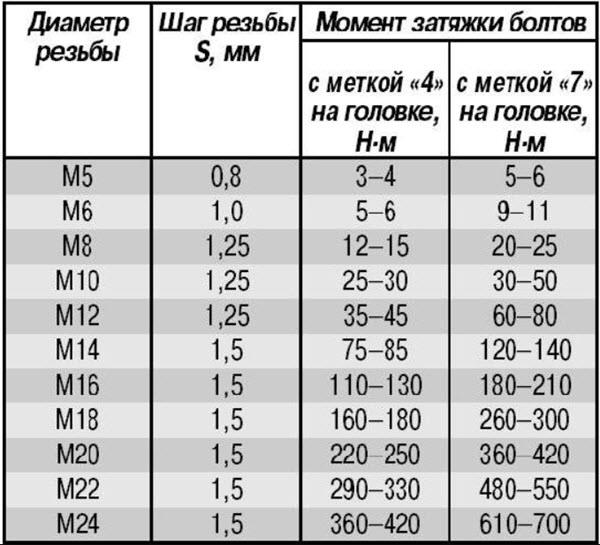

Для каждого двигателя существует таблица, куда сведены все моменты затяжки резьбовых соединений. Указывается номинальная величина и допустимые отклонения в виде минимума и максимума.

Моменты затяжки резьбовых соединений

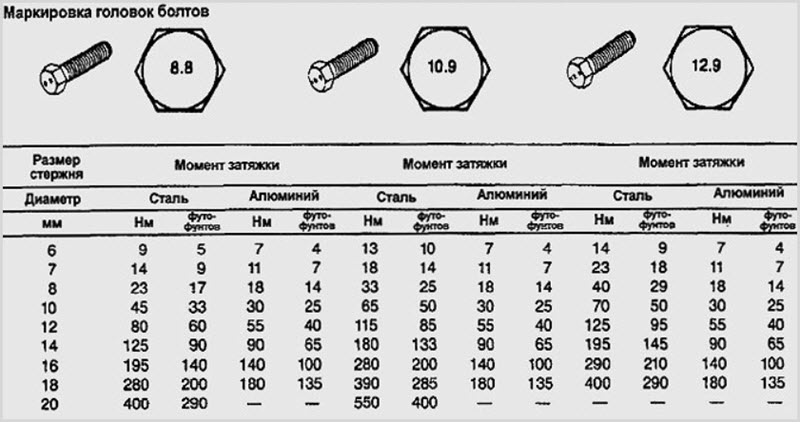

Типовых значений для всех машин и болтов не существует. Момент зависит от:

- класса прочности крепежных изделий;

- материала крепежа и сопрягаемых деталей;

- геометрических параметров резьбы, диаметра и шага;

- типа резьбы, они могут отличаться по профилю в зависимости от используемого стандарта;

- наличия дополнительных веществ на резьбе, например, смазки или фиксирующих составов;

- дополнительных фиксаторов, например, это могут быть шайбы Гровера, различные виды более надежных стопоров.

Без подобной таблицы и надежного поверенного динамометрического ключа за ремонт двигателя лучше не браться.

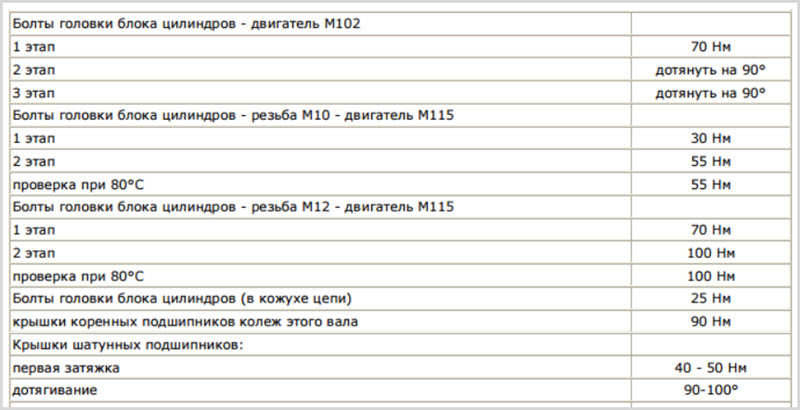

Момент затяжки коренных и шатунных вкладышей

На величину масляного зазора натяг со стороны крепежа в бугельном соединении не влияет. Всё усилие передается через плоскость бугеля, вкладыши не прижмутся к шейке вала.

Более того, для точного поддержания геометрии постелей часто используется отделение крышки методом разрыва с ломаной формой стыка, поэтому болты тянутся по таблице указанным в ней моментом.

Обычно это несколько десятков ньютон-метров. Может быть уточнение по порядку затяжки, нескольким этапам или доворотам.

Моменты затяжки болтов ГБЦ

Болты головки блока – это самое ответственное резьбовое соединение в автомобиле. Они отвечают за правильную деформацию прокладки и надежное уплотнение камер сгорания.

Здесь же проходят многочисленные каналы масла под давлением, а также системы охлаждения. Малейшая неплотность приводит к быстрому выходу из строя мотора в целом.

Это надо знать: Что означает степень сжатия, на что влияет и как её увеличить

Болты головки тянутся в несколько приемов, постепенно обжимая прокладку. Используется тот же прием, что описан выше – затяжка идет на предел текучести.

Например, достаточно типичный случай, хотя каждый мотор строго индивидуален и надо смотреть руководство:

- предварительная подтяжка до 40 Нм;

- второй этап подтяжки моментом до 80 Нм;

- первый доворот на 90 градусов;

- второй доворот на 90 градусов.

Порядок протяжки – по схеме из инструкции, они у всех двигателей разные, но примерно от центра к краям. Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Признаки износа вкладышей коленчатого вала

Несмотря на обилие масла, вкладыши со временем изнашиваются. Проявляется это достаточно однозначно:

- падает общее давление масла в системе смазки;

- появляются глухие стуки в нижней части двигателя;

- из-за износа упорных полуколец, часто выполненных заодно с вкладышами, коленвал приобретает нештатный осевой люфт.

Такое мотор эксплуатировать крайне нежелательно, поскольку все прочие узлы подвергаются ускоренному износу из-за масляного голодания и продуктов разрушения подшипников коленвала.

Распространенные ошибки при затяжке ГБЦ

Все варианты непредсказуемы, но есть типичные:

- чаще всего используют некондиционную или бывшую в употреблении прокладку, хотя она тут строго одноразовая;

- не соблюдается последовательность затяжки, а также чередование моментов;

- игнорируется необходимость доворотов, или они производятся с отклонениями по углу;

- из резьбовых колодцев не удаляется грязь и масло, что ведет к повреждениям резьбы и плохой затяжке.

Грубая ошибка – использование инструмента недостаточного качества. Конструкция рассчитана на высокосортную легированную инструментальную сталь, размеры головок невелики, а моменты большие.

Срезанные грани причинят крупные неприятности. То же произойдет и при излишних усилиях. Сорванная резьба или порванный болт влекут за собой очень сложные слесарные работы.